합금에 몰리브덴이 사용되는 방법

몰리브덴은 현대 야금에서 전략적으로 가장 중요한 합금 원소 중 하나입니다. 전체 합금 함량에서 차지하는 비중은 상대적으로 작지만 기계적 강도, 내식성, 고온 안정성 및 미세 구조 제어에 미치는 영향은 매우 큽니다.전 세계 몰리브덴 생산량의 80% 이상이 금속 합금에 사용되며, 주요 산업 전반에서 강철, 주철 및 니켈 기반 합금의 초석 원소입니다.

[1]

[1]

1. 탄소강 - 글로벌 산업의 근간

탄소강은 세계에서 가장 널리 생산되는 금속으로 연간 생산량이 18억 톤을 넘습니다. 탄소강은 건설, 자동차 제조, 파이프라인, 에너지 발전, 조선 및 중장비의 기반이 됩니다.

일반 탄소강은 경제적이고 다재다능하지만 강도, 경화성, 취성 거동, 수소 손상에 대한 저항성 때문에 성능이 제한되는 경우가 많습니다. 몰리브덴(일반적으로 0.15~0.60 wt.%범위)을 첨가하면 몇 가지 주요 이점을 얻을 수 있습니다:

- 미세 구조 제어: 몰리브덴은 열처리 중 확산 과정을 늦춰 더 미세하고 균일한 미세 구조를 촉진합니다.

- 경화성 향상: 두꺼운 부분을 균일하게 경화할 수 있어 무거운 단조품과 압력 용기에 매우 중요합니다.

- 성질 취성 감소: 몰리브덴은 장기간 사용 시 강재를 약화시키는 불순물 중심의 입자 경계 분리에 영향을 미칩니다.

- 수소 공격 및 황화물 응력 균열(SSC)에 대한 내성: 석유 및 가스 파이프라인과 정유 장비에 필수적입니다.

- 고온 강도 향상: 보일러, 증기 파이프 및 터빈 부품에 중요합니다.

- 용접성 향상: 열에 영향을 받는 부위의 연약한 부분을 완화합니다.

2. 공구강 - 절단, 성형 및 성형용

공구강은 마모, 주기적 응력, 열 충격, 높은 접촉 압력 등 까다로운 금속 가공 환경을 위해 설계되었습니다. 금형, 펀치, 금형, 절삭 공구 및 압출 공구에 사용됩니다.

몰리브덴 첨가량(보통 등급에 따라 0.5~5.0 wt.% )은 중추적인 역할을 합니다:

- 경도 및 내마모성 향상: Mo는 연마 마모에 강한 안정된 탄화물(Mo₂C)을 형성합니다.

- 열간 경도 향상: 공구는 500~600°C 이상의 온도에서도 절삭 성능을 유지합니다.

- 강화된 인성: 몰리브덴은 입자 크기를 개선하고 마르텐사이트 구조를 안정화합니다.

- 공구 수명 연장: 대량 단조 및 스탬핑 작업에서 특히 중요합니다.

관련 자료: 현대 산업에서 몰리브덴이 사용되는 방법

3. 주철 - 그물에 가까운 형상을 위한 강도 및 내열성

탄소 함량이 2와트% 이상인 주철은 자동차 부품, 광산 장비, 펌프 하우징, 발전 하드웨어 및 고온 용광로 설비에 널리 사용됩니다. 복잡한 그물에 가까운 모양으로 주조할 수 있기 때문에 크고 복잡한 부품에 비용 효율적으로 사용할 수 있습니다.

몰리브덴은 일반적으로 0.3~1.5 wt.%로 첨가하여 제공합니다:

- 강도와 경도 증가: 특히 펄라이트 및 베이니틱 주철에서 더욱 그렇습니다.

- 내열성 향상: 배기 매니폴드, 터보 하우징 및 열 순환 부품에 필수적입니다.

- 오스템퍼링 중 미세 구조 제어: 몰리브덴은 오스테나이트 상을 안정화시키고 베이나이틱 구조를 개선합니다.

- 크리프 저항성 향상: 연속 작동 열 시스템에서 유용합니다.

4. 스테인리스강 - 크롬을 뛰어넘는 내식성

모든 스테인리스강에는 부식을 방지하는 수동 산화물 층을 형성하는 크롬이 최소 10.5 중량% 이상 함유되어 있습니다. 하지만 염화물이 풍부하거나 산성 환경에서는 크롬만으로는 충분하지 않습니다.

몰리브덴(고성능 스테인리스 등급에서 일반적으로 2-6 wt.% )은 부식 성능을 획기적으로 향상시킵니다:

- 패시브 층의 안정화: 가혹한 조건에서 고장을 줄입니다.

- 피팅 및 틈새 부식에 대한 내성이 향상되었습니다: 특히 바닷물 및 염분 처리 환경에서 더욱 효과적입니다.

- 산 감소 성능 향상: 황산 및 인산 포함.

5. 니켈 기반 합금 - 극한 환경용

니켈 기반 합금은 고온 및 부식성이 강한 서비스 조건에서 주로 사용됩니다. 이러한 소재는 항공우주 터빈, 오염 제어 시스템, 해양 플랫폼, 화학 원자로 및 원자력 발전 부품에 필수적입니다.

내식성 니켈 합금의 경우 몰리브덴 함량은 일반적으로 5 ~ 16 wt.%이며, 이 원소는 가혹한 화학 환경에서 성능을 향상시키는 데 결정적인 역할을 합니다. 이 수준에서 몰리브덴은 염산과 같은 환원산에 대한 저항성을 크게 향상시키고, 피팅 및 틈새 부식에 대한 보호 기능을 강화하며, 염화물 및 할로겐화물이 풍부한 매질에서 전반적인 안정성을 높입니다. 하스텔로이® C-276과 같은 잘 알려진 합금은 화학 처리 및 오염 제어 분야에서 흔히 볼 수 있는 혼합 산 및 염화물 함유 시스템에서 구조적 무결성과 내식성을 유지하기 위해 몰리브덴에 크게 의존합니다.

터빈 엔진과 열교환기에 사용되는 고온 니켈 합금에서 몰리브덴은 주로 고용체 강화제 역할을 하여 합금 매트릭스를 강화하고 고온에서 성능을 확장합니다. 몰리브덴은 고온 크리프에 대한 저항성을 향상시키고 700~1,000°C 범위에서 구조적 안정성을 강화하며 주기적인 열 부하에서 피로 저항성을 증가시킵니다. 이러한 복합적인 효과 덕분에 몰리브덴은 제트 엔진, 가스 터빈, 산업용 열 회수 시스템과 같이 극한의 열 및 기계적 스트레스에서 장기적인 신뢰성이 필수적인 까다로운 응용 분야에서 없어서는 안 될 필수 요소입니다.

표 1: 주요 합금 시스템에 사용되는 몰리브덴

|

합금 시스템 |

일반적인 몰리브덴 함량(wt.%) |

주요 이점 |

주요 응용 분야 |

|

탄소강 |

0.15-0.60 |

경화성, 용접성, SSC 저항성 |

파이프라인, 보일러, 압력 용기, 구조물 |

|

공구강 |

0.5-5.0 |

경도, 내마모성, 열간 강도 |

금형, 금형, 절삭 공구, 단조 장비 |

|

주철 |

0.3-1.5 |

강도, 내열성, 미세 구조 제어 |

자동차 부품, 광업, 전력 장비 |

|

스테인리스강 |

2.0-6.0 |

내공극 및 틈새 부식 저항성 |

화학 플랜트, 식품 가공, 해양 하드웨어 |

|

니켈 기반 합금 |

5.0-16.0 |

내산성, 크리프 강도 |

항공우주, 화학 원자로, 터빈 |

표 1에는 현대 산업에서 사용되는 주요 합금 제품군에서 몰리브덴의 특징적인 역할이 요약되어 있습니다. 자세한 내용과 비교는 Stanford Advanced Materials (SAM)에서확인하세요 .

결론

몰리브덴은 단순한 합금 첨가제가 아니라 거의 모든 주요 철 및 니켈 기반 합금 시스템에서 성능을 향상시키는 원소입니다.

업계가 더 높은 작동 온도, 더 혹독한 화학 환경, 더 긴 서비스 수명을 추구함에 따라 합금 설계에서 몰리브덴의 전략적 역할은 계속 커질 것입니다.

참고자료

[1] 국제 몰리브덴 협회(2026년 1월 19일). 철, 강철 및 기타 금속 합금의 몰리브덴. 검색된 날짜: 2026년 1월 19일.

바

바

비즈 & 구체

비즈 & 구체

볼트 및 너트

볼트 및 너트

도가니

도가니

디스크

디스크

섬유 및 원단

섬유 및 원단

영화

영화

플레이크

플레이크

폼

폼

호일

호일

과립

과립

벌집

벌집

잉크

잉크

라미네이트

라미네이트

덩어리

덩어리

메시

메시

메탈라이즈드 필름

메탈라이즈드 필름

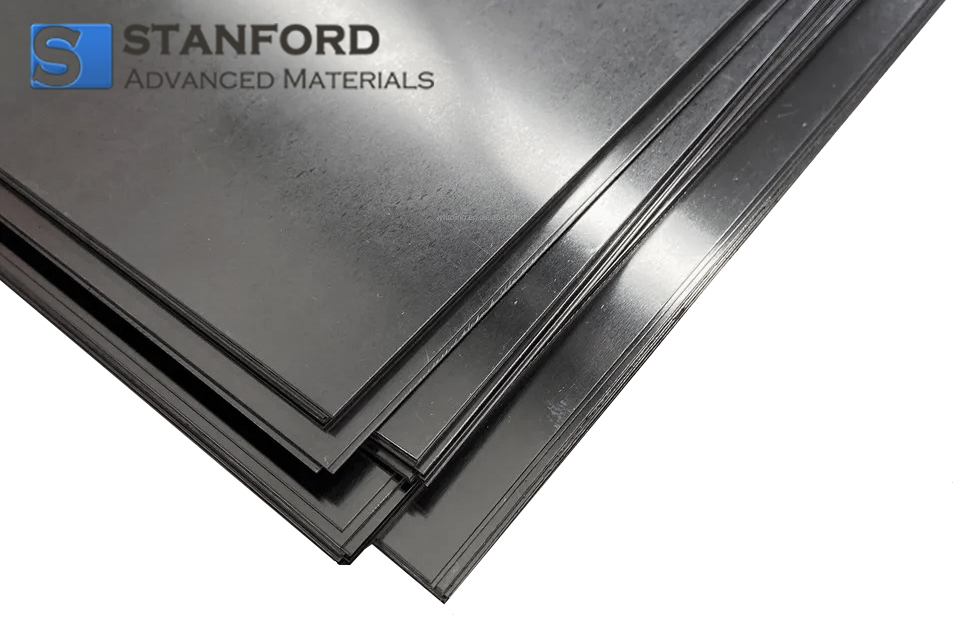

플레이트

플레이트

파우더

파우더

Rod

Rod

시트

시트

단결정

단결정

스퍼터링 타겟

스퍼터링 타겟

튜브

튜브

워셔

워셔

전선

전선

변환기 및 계산기

변환기 및 계산기

글쓰기

글쓰기

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews