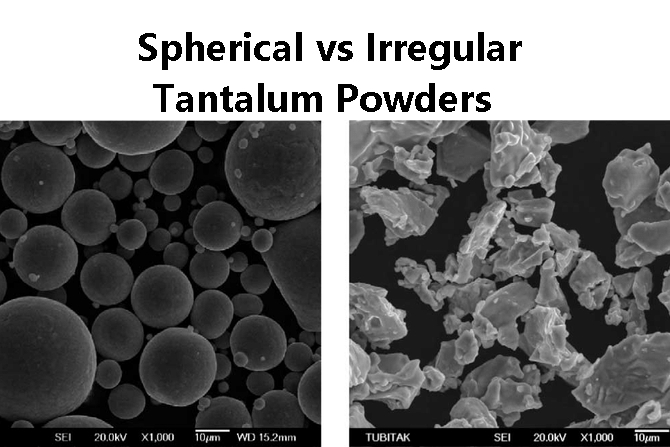

산업용 응용 분야를 위한 구형 및 불규칙 탄탈륨 분말

탄탈륨은 부식에 강한 희귀 금속으로 전자, 항공우주, 생명공학, 적층 제조와 같은 첨단 산업에서 널리 사용됩니다. 높은 융점(~3017°C), 연성, 화학적 안정성 등 고유한 특성은 동일하지만 탄탈륨 분말의 형태는 가공 효율성, 제품 성능, 소재 선택에 상당한 영향을 미칩니다.

구형 탄탈륨 분말과 불규칙 탄탈륨 분말의 기술적, 실용적 차이점과 주요 산업 응용 분야에서의 성능 차이에 대해 논의해 보겠습니다.

1. 형태 및 제조

구형과 불규칙 탄탈륨 분말의 주요 차이점은 제조 공정의 직접적인 결과인 형태입니다.

- 구형 탄탈륨 분말은 가스 원자화, 플라즈마 구상화 및 플라즈마 회전 전극 공정(PREP)과 같은 고급 방법으로 생산됩니다. 이러한 방법은 탄탈륨을 녹여 미세한 물방울로 분사(구형으로 응고)하거나 플라즈마 장에서 표면 장력을 통해 각진 입자의 모양을 변형합니다.

- 불규칙한 모양의 탄탈륨 분말은 일반적으로 수소-감쇠(HDH), 탄탈 산화물의 나트륨 또는 마그네슘 환원, 스폰지 탄탈 또는 스크랩의 기계적 연삭을 통해 생성됩니다. 이러한 방법은 비용이 적게 들지만 표면적이 거칠고 각진 입자가 생성됩니다.

2. 유동성 및 포장 밀도

유동성은 적층 제조, 냉간 프레스, 분말 사출 성형과 같은 작업에서 특히 중요합니다. 일반적으로 홀 유량과 휴식 각도를 사용하여 평가합니다.

- 구형 분말은 표면이 매끄럽고 입자 간 마찰이 최소화되어 흐름이 더 우수합니다. 일반적인 구형 AM 등급 탄탈륨 분말(15-45 µm)은 50g당 11-14초의 홀 유속과 25°-30°의 휴식 각도를 나타냅니다.

- 반면 불규칙한 분말은 일반적으로 홀 유속이 50g당 25초 이상이고 휴식 각도가 40°를 초과하는 등 흐름이 좋지 않아 재현 가능한 흐름이 필요한 공정에 적합하지 않습니다.

마찬가지로, 탭 밀도와 벌크 밀도는 구형 분말의 경우 일반적으로 최대 5.8~6.5g/cm³(탭 밀도)로 불규칙한 모양의 경우 4.0~5.2g/cm³에 비해 더 높습니다. 이는 소결 및 첨가제 공정에서 재료 활용도와 포장 효율이 개선되었음을 의미합니다.

더 읽어보기: 가스 분무 구형 분말: 기술 및 실용적 과제 해결하기

3. 표면적 및 불순물 수준

일반적으로 BET 분석으로 측정되는 특정 표면적은 소결 거동, 화학 반응성 및 불순물 픽업에 영향을 미칩니다.

- 불규칙한 분말은 거친 형태 때문에 표면적(일반적으로 0.5~1.2 m²/g)이 더 높습니다. 따라서 반응성이 높아져 표면적이 성능을 향상시키는 커패시터 양극 생산과 같은 애플리케이션에 유리합니다.

- 0.10~0.30 m²/g 범위의 BET를 가진 구형 분말은 산화 및 오염에 대한 반응성이 낮습니다. 고순도 및 제어된 소결이 필요한 애플리케이션에 이상적입니다.

탄탈룸에서 매우 중요한 불순물인 산소 함량 측면에서 구형 분말은 불활성 가스에서 생산하더라도 그 함량(~0.015-0.03 wt.%)이 낮습니다. 불규칙한 분말은 생산 및 취급에 따라 0.05~0.15 wt.% 이상의 산소를 함유할 수 있습니다.

4. 애플리케이션 기반 성능

4.1 적층 제조

구형 탄탈륨 분말은 균일한 층 증착을 위한 향상된 흐름, 예측 가능한 용융 풀 역학, 고밀도 부품을 위한 높은 패킹 밀도로 인해 레이저 분말 베드 융합(LPBF) 및 전자빔 용융(EBM )에 필수적입니다.

- 연구에 따르면 구형 분말로 만든 적층 제조 부품은 99.5% 이상의 상대 밀도, 550-650 MPa의 인장 강도 및 허용 가능한 피로 거동을 나타냅니다.

- 반면 불규칙한 분말은 흐름이 좋지 않고 불균일하게 용융되기 때문에 적층 가공에서 사실상 사용할 수 없습니다.

더 읽어보기: 적층 제조의 구형 분말

4.2 커패시터 제조

탄탈룸 커패시터는 높은 단위 질량당 커패시턴스(CV/g)를 생산하기 위해 표면적이 매우 높은 파우더를 사용합니다. 이 경우 미세하고 불규칙한 분말이 선호됩니다.

- 다공성이고 구불구불한 불규칙한 10µm 미만의 분말은 소결 및 압축에 따라 80,000-200,000 CV/g을 달성합니다.

- 구형 분말은 표면적이 낮기 때문에 널리 사용되지 않으며 일반적으로 이러한 목적에 적합하지 않습니다.

4.3 생체 의료용 임플란트

구형 분말은 상호 연결성 및 제어된 기공 크기, 치수 정확도 및 균일한 소결, 우수한 생체 적합성 및 골 통합으로 인해 3D 프린팅 다공성 탄탈륨 임플란트와 같은 생의학 응용 분야에서 선호됩니다.

- 구형 탄탈륨의 LPBF 또는 바인더 제팅으로 생산된 임플란트는 60-80%의 다공성과 300-500 µm 범위의 기공 직경을 가지며, 이는 해면골 구조를 모방합니다.

- 불규칙한 분말은 기존의 소결 다공성 재료에 사용할 수 있지만 구형 공급 원료의 정밀도와 일관성이 부족합니다.

4.4 분말 야금 및 코팅

일반 분말 야금(PM)의 경우:

- 불규칙한 분말은 표면 에너지가 높기 때문에 빠른 소결이 가능합니다.

- 구형 분말은 보다 균일한 수축과 높은 기계적 강도를 제공하며, 이는 항공우주 또는 고응력 용도에 필요합니다.

열 및 플라즈마 스프레이에서는 만족스러운 공급 거동과 일관된 코팅 두께를 위해 구형 분말이 다시 한 번 선호됩니다.

요약 표: 구형 탄탈 분말과 불규칙 탄탈 분말 비교

|

카테고리 |

구형 탄탈륨 분말 |

불규칙 탄탈륨 분말 |

|

속성 |

||

|

모양 |

균일한 구형; |

각진/거칠음; |

|

생산 |

가스 분무, 플라즈마 구상화 또는 PREP를 통해 생산 |

환원 또는 기계적 분쇄를 통해 생산 |

|

유동성(홀 흐름) |

우수(11-14초/50g); 낮은 휴식 각도(25°-30°) |

불량(>25초/50g); 높은 휴식 각도(>40°) |

|

탭 밀도 |

높음(5.8-6.5g/cm³) |

보통(4.0-5.2g/cm³) |

|

표면적(BET) |

낮음(0.10-0.30 m²/g); 덜 반응성 |

높음(0.5-1.2 m²/g); 더 반응성 높음 |

|

산소 함량 |

낮음(~0.015-0.03 wt.%) |

높음(~0.05-0.15 wt.%) |

|

응용 분야 |

||

|

적층 제조 |

고밀도, 우수한 기계적 강도로 LPBF/EBM에 이상적 |

흐름이 좋지 않고 용융이 일정하지 않아 부적합함 |

|

커패시터 생산 |

일반적으로 표면적이 낮기 때문에 적합하지 않음 |

선호, 80,000-200,000 CV/g 달성 |

|

생의학 애플리케이션 |

3D 프린팅 임플란트에 사용; 제어된 다공성, 우수한 생체 적합성 |

기존 소결에 사용; 정밀도가 떨어짐 |

|

PM 및 코팅 |

균일한 수축, 일관된 코팅, 항공우주, 의료, 구조 부품에 적합 |

더 빠른 소결; 일반 PM 부품에 사용 |

더 많은 탄탈륨 제품을 확인하시려면 Stanford Advanced Materials (SAM)를 방문하세요.

결론

구형과 불규칙 탄탈륨 분말 사이의 선택은 기술적 성능, 비용 및 최종 사용 요구 사항 간의 절충점을 기반으로 합니다.

구형 분말은 유동성, 순도 및 기계적 특성이 가장 중요한 적층 제조, 생의학 임플란트, 항공우주 부품과 같은 응용 분야에 최적으로 사용됩니다. 반면 불규칙한 분말은 일반적으로 높은 표면적과 반응성이 흐름이나 균일성보다 더 중요한 커패시터 제조, 화학 공정, 분말 야금 부품에 더 잘 사용됩니다.

바

바

비즈 & 구체

비즈 & 구체

볼트 및 너트

볼트 및 너트

도가니

도가니

디스크

디스크

섬유 및 원단

섬유 및 원단

영화

영화

플레이크

플레이크

폼

폼

호일

호일

과립

과립

벌집

벌집

잉크

잉크

라미네이트

라미네이트

덩어리

덩어리

메시

메시

메탈라이즈드 필름

메탈라이즈드 필름

플레이트

플레이트

파우더

파우더

Rod

Rod

시트

시트

단결정

단결정

스퍼터링 타겟

스퍼터링 타겟

튜브

튜브

워셔

워셔

전선

전선

변환기 및 계산기

변환기 및 계산기

글쓰기

글쓰기

Chin Trento

Chin Trento