금속 분말의 위성 현상: 적층 제조 과제에 대한 심층 분석

1 소개

신흥 제조 기술인 적층 제조 기술은 항공 우주, 자동차, 의료 기기 및 고정밀 가공이 필요한 기타 분야에서 널리 사용되고 있습니다. 열 스프레이와 같은 전통적인 제조 공정에 비해 적층 제조에 사용되는 금속 분말은 작은 입자 크기, 높은 구형도, 우수한 유동성, 낮은 산소 함량 및 기타 특성의 요구 사항을 충족해야 합니다.

따라서 적층 제조에 적합한 특수 고성능 금속 분말의 준비와 개발은 적층 제조 기술 개발의 핵심 중 하나입니다.

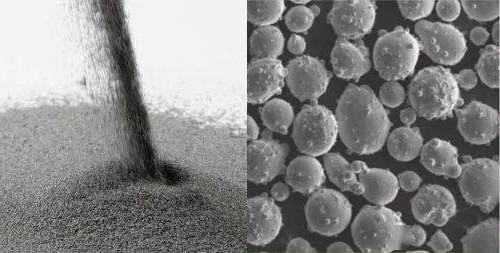

그림 1 에어로졸화 분말 제조 장비

2 위성 분말의 영향

2.1 위성 분말의 이해

위성 분말은 많은 작은 분말 입자가 큰 분말 입자의 표면에 부착될 때 형성되는 결함 분말입니다. 이러한 입자는 위성이 행성 궤도를 도는 방식과 같이 기본 파우더 입자 주위에 배열됩니다. 이러한 배열로 인해 더 큰 입자는 기본 파우더 주위에 하나 이상의 고리 모양의 구조를 형성하게 되는데, 이는 별 주위를 도는 행성의 궤도와 유사합니다. 이러한 이유로 이러한 현상을 위성 분말이라고 합니다(아래 그림 2. 참조).

그림 2 위성 파우더의 미세한 형태

위성 분말 현상은 일반적으로 다양한 금속 및 합금 분말을 포함하는 분말 야금 및 분말 야금 가공 중에 발생합니다. 일반적으로 위성 분진은 분말 야금에 사용되는 모든 금속 분말에서 발생할 수 있지만 일부 금속 또는 합금은 그 특성 및 준비 중 조건에 따라 이 현상에 더 취약할 수 있습니다. 다음은 위성 분말에 더 취약할 수 있는 금속의 몇 가지 유형입니다.

1.철 및 철 기반 합금: 마이크로 철 분말, 페로 텅스텐 분말, 페로 니오븀 분말

2.코발트 및 그 합금: 마이크로 코발트 분말, 텅스텐 카바이드/코발트/크롬 분말, 코발트 기반 합금 분말(Co-Cr-Mo)

또한 니켈, 티타늄, 알루미늄 및 그 합금 분말도 야금 산업에서 더 많이 사용되며 인공위성 분말의 영향을 받을 수 있습니다.

2.2 금속 분말 생산에 대한 위험

위성 분말의 존재는 금속 분말의 부피 밀도, 구형성 및 유동성을 감소시켜 분말 레이업 공정에 해를 끼칩니다. 또한 금속 적층 제조 공정(특히 파우더 레이업 기술을 기반으로 하는 일부 공정)에도 무시할 수 없는 영향을 미칩니다.

또한 위성 파우더가 형성되면 입자 간의 흡착과 표면 장력으로 인해 큰 파우더 입자가 서로 뭉치는 경향이 있습니다. 이러한 흡착과 표면 장력으로 인해 위성 분말이 기본 분말 입자에 밀착되어 분리 난이도가 높아질 수 있습니다. 따라서 이러한 결함이 있는 분말은 후속 처리를 통해 효과적으로 제거하기 어려우므로 원천적으로 그 형성을 제어해야 합니다.

그림 3 미세 철 분말

3 위성 분말의 원인

3.1 분말 응집의 원인

금속 분말 가공 중에 발생하는 위성 분말 현상은 분말 입자 자체의 고유한 특성과 밀접한 관련이 있습니다. 주로 분말 입자 간의 상호 인력, 입자 불균일성, 분포 및 밀도 차이 등이 그 원인입니다.

1.분말 입자 간의 상호 인력: 파우더 베드에서 금속 분말 입자 사이에 어느 정도의 인력이 있을 수 있으며, 그 결과 응집되어 위성 분말을 형성합니다.

2.분말 입자의 모양과 크기가 고르지 않은 경우: 금속 분말의 모양과 크기가 균일하지 않으면 일부 큰 입자가 주변의 작은 입자를 끌어당겨 위성 분말을 형성할 수 있습니다.

3.분말 분포 및 밀도의 차이: 파우더 층의 밀도가 고르지 않아 어떤 곳에는 다른 곳보다 더 많은 파우더가 쌓여 위성 파우더가 형성될 수 있습니다.

이 세 가지 원인은 기본적으로 파우더 입자 간의 상호 인력으로 요약되며, 이로 인해 파우더 입자가 서로 끌어당기고 응집하여 위성 파우더를 형성합니다.

3.2 장비 관련 요인

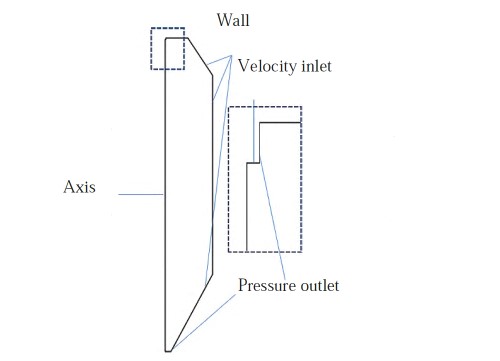

위성 분말의 발생은 구형 금속 분말 생산에 사용되는 장비 및 설비와 밀접한 관련이 있습니다. 제공된 이미지에는 구형 금속 분말 생산에 중요한 환경과 매개변수를 강조하는 경계 조건 설정이 포함된 분무 챔버의 모델이 나와 있습니다.

그림 4 원자화 챔버 모델 및 경계 조건 설정

원자화 챔버의 폐쇄 구조는 측벽 근처에서 가스 재순환(GR)으로 알려진 거시적 규모의 와류를 생성하여 완전히 응고된 작은 크기의 입자를 포집하는 것으로 연구되었습니다. 재순환 구역에서 다시 상승하는 작은 크기의 입자와 상류 분무 가스 스트림에서 불완전하게 응고된 큰 크기의 방울 사이의 충돌은 위성 분말 형성의 주요 원인 중 하나입니다.

따라서 가스 정류 조치를 취하여 환류로 인한 먼지 회전을 제한하는 것은 거시적 규모의 위성 분말 형성을 제어하는 효과적인 수단이 됩니다. 현재 위성 먼지 제어를위한 가스 정류 조치에는 보조 기류의 부과 [9,10] 및 분무 챔버 구조 개선이 포함됩니다.

위성 분진 형성을 완화하기 위한 4가지 전략

--분산을 위한 가스 입사각 최적화

위성 분말 결함은 주로 2차 분무 단계에서 형성되는데, 비표면적이 크고 냉각 속도가 빠른 작은 크기의 액적이 먼저 응고되어 아직 완전히 응고되지 않은 큰 크기의 액적과 충돌하고 결국 큰 크기의 입자 표면에 부착되어 위성 분말을 형성합니다. 따라서 한 가지 기본 아이디어는 가스 입사 각도를 변경하여 방울을 완전히 분산시켜 위성 분말의 생성을 효과적으로 줄일 수 있습니다.

--고형화 타이밍 및 입자 농도 조정하기

또 다른 아이디어는 다른 조건을 일정하게 유지하면서 분무 속도와 분무 챔버의 압력을 제어하여 분말의 응고 시간과 입자 농도를 다양한 상태로 변경하여 입자 간의 충돌과 미세 분말의 접착을 줄이는 문제를 해결하는 것입니다. 분무 속도가 감소하면 분말의 응고 시간이 단축되어 분말 접착 현상을 효과적으로 줄일 수 있으며 분무 챔버의 압력이 감소하면 분무 챔버 내 미세 분말의 농도가 점차 감소하여 분말 간의 충돌 가능성도 감소하여 분말의 구형성이 향상됩니다.

--환류 가스를 억제하여 분말 재순환 방지

에어로졸화 과정을 관찰한 결과, 분말의 작은 입자 중 일부가 환류 가스와 함께 위로 올라가 분무 영역으로 다시 유입되고 아직 응고되지 않은 액체 방울과 충돌하여 위성 분말을 형성하는 것을 발견했습니다. 환류 가스를 억제함으로써 미세 분말 환류 현상을 방지하여 위성 분말을 줄일 수 있습니다.

--보조 기류를 사용하여 역류 억제

또한 역류를 억제하기 위해 보조 기류를 추가하여 위성 분진 발생을 줄일 수 있습니다. 보조 미스트 비율이 0.8을 초과하는 보조 기류를 챔버 중앙에서 1/2R로 적용하면 보조 기류가 먼지의 사이클론을 효과적으로 억제할 수 있습니다. 또한 계단식 분무 챔버 구조는 스텝 크기가 D = 300mm, ΔH = 575-600mm이고 스텝 각도가 적당할 때 먼지 사이클링을 효과적으로 억제 할 수 있습니다 (아래 표 참조) [14].

표 1 분말 샘플의형태학적 특성

|

샘플 |

구형도 |

중복 지수 |

|

TC4-1 |

0.9278±0.0311 |

0.489±0.062 |

|

TC4-2 |

0.9427±0.0165 |

0.270±0.027 |

5 결론

적층 제조(AM) 공정에서 위성 분말 형성은 금속 분말의 품질에 영향을 미치는 중요한 문제입니다. 위성 분말의 존재는 금속 분말의 느슨한 로딩 밀도, 구형성 및 이동성을 감소시키지만 분말을 놓는 공정에는 도움이 되지 않습니다.

에어로졸화 과정에서 환류 영역에서 순환하는 작은 크기의 입자와 상류 에어로졸화 가스 스트림에서 불완전하게 응고된 큰 크기의 방울 사이의 충돌은 위성 분말 형성의 주요 원인 중 하나입니다. 분무 챔버의 설계 및 내부 조건과 같은 장비 관련 요인도 중요한 역할을 합니다.

이와 관련하여 보조 가스 스트림을 추가하는 등 리턴 가스를 억제하는 것이 효과적인 해결책입니다. 위성 분말 형성을 완화하기 위한 전략에는 가스 입사 각도 최적화, 응고 시간 및 입자 농도 조정, 보조 공기 흐름 사용도 포함됩니다. 이러한 조치는 항공우주, 자동차, 의료 기기 등의 산업에서 원치 않는 응집을 줄이고 제조 공정의 효율성과 신뢰성을 향상시켜 분말 품질을 개선하는 것을 목표로 합니다.

Stanford Advanced Materials(SAM)는 다양한 구형 분말 제품을 제공합니다. 고품질 구형 분말의 연구 개발, 제조 및 판매에 중점을 두고 있습니다. SAM은 또한 고객의 특정 요구를 충족하기 위해 맞춤형 맞춤 서비스를 제공합니다. 관심이 있으시면 문의해 주세요.

참조:

[1] Fuzhong Chu, Kai Zhang, Haopeng Shen, Meijuan Liu, Wenjing Huang, Xi Zhang, Enquan Liang, Zongyan Zhou, Liming Lei, Juan Hou, Aijun Huang, 레이저 분말 베드 융합에서 AlSi10Mg 분말의 가공성에 대한 분말의 위성 및 응집의 영향, 재료 연구 및 기술 저널, Volume 11, 2021, 페이지 2059-2073, https://www.sciencedirect.com/science/article/pii/S223878542100140X

관련 링크:

https://www.sciencedirect.com/science/article/pii/S223878542100140X

바

바

비즈 & 구체

비즈 & 구체

볼트 및 너트

볼트 및 너트

도가니

도가니

디스크

디스크

섬유 및 원단

섬유 및 원단

영화

영화

플레이크

플레이크

폼

폼

호일

호일

과립

과립

벌집

벌집

잉크

잉크

라미네이트

라미네이트

덩어리

덩어리

메시

메시

메탈라이즈드 필름

메탈라이즈드 필름

플레이트

플레이트

파우더

파우더

Rod

Rod

시트

시트

단결정

단결정

스퍼터링 타겟

스퍼터링 타겟

튜브

튜브

워셔

워셔

전선

전선

변환기 및 계산기

변환기 및 계산기

Chin Trento

Chin Trento