MS1 다이 강철 분말 설명

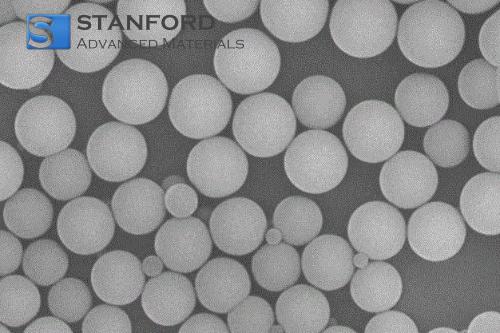

MS1 다이 강철 분말은 뛰어난 물리적, 화학적, 기계적 특성으로 특징지어지는 고성능 구형 몰드 강철 분말로, 정밀 도구 제작 응용에 적합하다. 밀도는 7.8-8.0 g/cm³로, 최적화된 합금 조성(예: 크롬, 몰리브덴) 덕분에 열적 스트레스 하에서도 높은 치수 안정성을 제공하며, 열 방산이 필요한 상황에 적합한 보통 수준의 열 전도성을 보인다. 용융점은 기존 강철과 유사(~1538°C)하지만, 텅스텐 또는 바나듐과 같은 합금 첨가물 덕분에 800°C까지 높은 온도 안정성을 제공한다. 이는 고압 다이 주조 또는 사출 성형에 특히 중요하다. 화학적으로, MS1은 크롬 유도 피막(Cr₂O₃ 층) 덕분에 염소가 풍부한 PVC 가공과 같은 가혹한 환경에서도 강력한 내식성을 보여준다. 또한, Stanford Advanced Materials (SAM)를 통해 크롬 함량(>12%) 증가나 질화와 같은 표면 처리를 통해 내식성 또는 산화 저항성을 높일 수 있다. 기계적으로, 이 분말은 담금질과 템퍼링 후 HRC 50-60의 경도를 달성하며, 인장 강도는 1800-2000 MPa에 달하여 높은 내마모성과 구조적 내구성을 보장한다. SAM은 이러한 특성을 맞춤형 열처리(예: 잔여 오스테나이트 최소화를 위한 극저온 처리)와 첨단 제조 기술을 활용하여 강화하며, 적층 제조를 위한 전합금 분말 최적화를 포함한다. 응용 분야로는 정밀 사출 몰드(예: 마이크로 전자 부품), 경량 합금 다이 주조 도구, 고마모 스탬핑 다이가 있으며, SAM의 품질 관리 프로토콜(예: LALI-TOF-MS 분석)을 통해 배치 일관성과 재료 수명을 연장한다. 의료 기기를 위한 생체 적합성 코팅이나 항공우주급 열 저항성을 포함한 맞춤형 솔루션은 산업적 적응성을 더욱 넓힌다.

MS1 다이 강철 분말 사양

특성

|

크기

|

15-53 μm, 20-63 μm 또는 맞춤형

|

|

형태

|

분말

|

|

산소 함량

|

≤500 ppm

|

|

체적 밀도

|

1.3-1.5 g/cm3

|

|

탭 밀도

|

>1.6 g/cm3

|

|

유동성

|

≤90 s/50g

|

화학 조성 %

|

원소

|

Fe

|

C

|

Cr

|

Mo

|

V

|

|

화학 조성 (중량 %)

|

Bal.

|

0.38-0.42

|

4.8-5.2

|

1.8-2.2

|

0.9-1.1

|

*위의 제품 정보는 이론적 데이터에 기반합니다. 구체적인 요구 사항 및 자세한 문의는 저희에게 연락 주시기 바랍니다.

MS1 다이 강철 분말 응용 분야

1. 정밀 몰드 제조

선택적 레이저 용융(SLM) 방식으로 제작된 사출 몰드는 순환 냉각 채널을 통해 사이클 시간을 30% 단축시키며(예: 자동차 램프 하우징 몰드에서 50% 냉각 효율 개선)

고내마모 금속 사출 성형(MIM) 코어(52-54 HRC 경도)는 H13 강철보다 2-3배 긴 서비스 수명을 보여준다.

2. 열가공 다이 수리

레이저 클라우딩 방식으로 다이 주조 몰드의 균열을 보수하여 400°C 이상의 열 피로 저항성을 달성한다(AMS G76 표준), 특히 알루미늄 합금 다이 주조 몰드(예: 엔진 블록 몰드)에 적합하다.

3. 기능 적층 재료 개발

마라징 강철(62 HRC 절단 엣지)과 MS1(48 HRC 기반)을 결합한 하이브리드 인쇄 스탬핑 다이는 초고강도 자동차 강판(1,500 MPa 등급)의 정밀 블랭킹을 위해 사용된다.

MS1 다이 강철 분말 포장

당사 제품은 재료의 치수에 따라 다양한 크기로 맞춤형 상자에 포장됩니다. 소형 품목은 PP 박스에 안전하게 포장되며, 대형 품목은 맞춤형 나무 상자에 담깁니다. 운송 중 최적의 보호를 제공하기 위해 포장 사용자 지정과 적절한 완충 재료 사용을 엄격히 준수합니다.

포장: 판지, 나무 상자 또는 맞춤형.

제조 과정

- 시험 방법

- 화학 조성 분석 - 순도 요구 사항을 준수하는지 확인하기 위해 GDMS 또는 XRF와 같은 기술을 사용하여 검증한다.

MS1 다이 강철 분말 FAQ

Q1: MS1은 기존 다이의 하이브리드 수리에 사용할 수 있나요?

A1: 예. 레이저 클라우딩 매개 변수:

파워: 1.2-2.0 kW

분말 공급 속도: 3.5-5 g/min

희석 비율 제어: <8%로 0.2-0.3 mm의 클라우드 층 생성

결합 강도>450 MPa (ASTM F1147) 달성.

Q2: MS1은 어떤 산업 인증을 받았나요?

A2: 항공우주 등급 PBF 재료를 위한 AMS 4999A

도구 강철에 대한 ISO 4957

RoHS/REACH 준수 (Cr⁶+ <0.1 wt%)

Q3: 저장 요건은 무엇인가요?

A3: 질소 밀폐 용기(<0.1% O₂)

최대 습기: 0.02% (25°C/30% RH 저장 권장)

미개봉 상태에서 유통 기한: 12개월

경쟁 제품과의 성능 비교 표

|

특성

|

MS1

|

H13 AM

|

Maraging 1.2709

|

Toolox 44

|

|

입자 크기 (μm)

|

D10:20 D50:35

|

D10:25 D50:40

|

D10:15 D50:30

|

D10:28 D50:45

|

|

구형도 (%)

|

98

|

90

|

95

|

88

|

|

홀 플로우 (s/50g)

|

25

|

32

|

28

|

35

|

|

표면 밀도 (g/cm³)

|

4.2

|

3.9

|

4.1

|

4.0

|

|

산소 함량 (ppm)

|

500

|

800

|

600

|

1200

|

|

위성 입자 (%)

|

3

|

8

|

5

|

12

|

관련 정보

- 원자재 - 철(Fe)

기본 매트릭스 원소(기초 금속, ~85-90%)인 Fe는 기본 구조적 무결성, 연성 및 열 전도성을 제공한다. 인쇄 중 오스테나이트 매트릭스를 형성하여 LPBF 프로세스와의 호환성을 보장하고, 고사이클 피로 응용에서 효과적인 응력을 분산시킨다.

원자재 - 탄소(C)

경도 및 내마모성에 필수적이며(0.3-0.5%로 제어), 후처리 열처리 중 마르텐사이트 변태를 가능하게 한다(1020-1050°C에서 담금질). 과도한 탄소(>0.6%)는 취성 및 고온 주조 성형의 얇은 벽 몰드 구성 요소에서 균열 위험을 피하기 위해 피한다.

원자재 - 크롬(Cr)

4.5-5.5% 첨가되어 산화/부식 저항성을 증가시키는 패시브 산화층을 형성한다. 안정적인 (Cr,Fe)₇C₃ Carbide을 형성하여 고온 강도(최대 600°C) 및 열 피로 저항성을 향상시킨다. 이는 사이클 열처리를 받는 사출 몰드에 중요하다. Cr은 또한 미세 구조를 정제하여 급속 LPBF 응고 중 고온 균열의 민감성을 줄인다.

사양

특성

|

크기

|

15-53 µm, 20-63 µm 또는 맞춤형

|

|

형태

|

분말

|

|

산소 함량

|

≤500 ppm

|

|

부피 밀도

|

1.3-1.5 g/cm3

|

|

타압 밀도

|

>1.6 g/cm3

|

|

유동성

|

≤90 s/50g

|

화학 조성 (%)

|

원소

|

Fe

|

C

|

Cr

|

Mo

|

V

|

|

화학 조성 (wt%)

|

Bal.

|

0.38-0.42

|

4.8-5.2

|

1.8-2.2

|

0.9-1.1

|

*위의 제품 정보는 이론적 데이터에 기반합니다. 특정 요구 사항 및 자세한 문의는 저희에게 연락해 주시기 바랍니다.