사례 연구: 우리가 먼저 그린 이유 - 알루미나 패스너 설계 검증

소개

한 고객이 알루미나 패스너에 대해 문의했습니다. 그들은 용도와 부품의 치수 등 많은 정보를 제공하지 않았습니다. 처음에는 부품을 만들기만 하면 되는 것처럼 보였습니다. 하지만 자세히 살펴보니 사소한 불일치도 조립 문제나 재작업으로 이어질 수 있다는 것이 분명했습니다.

엔지니어링 매니저인 Lise Ross는 다음과 같이 말했습니다: "기본 사양이 있더라도 설계를 먼저 검증하면 나중에 많은 시간과 재료를 절약할 수 있습니다."

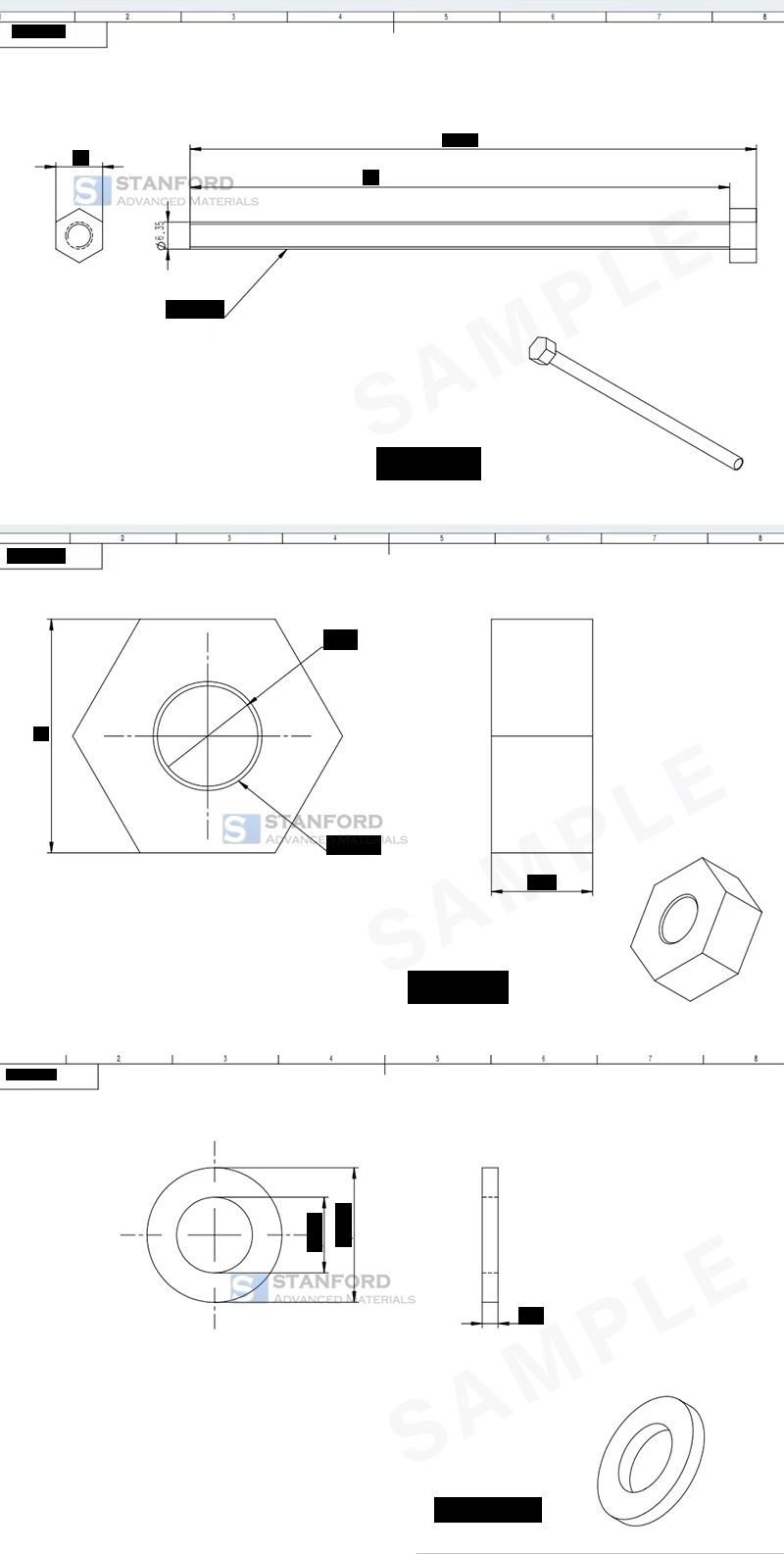

그래서 저희는 한 단계 더 나아가 바로 생산에 들어가는 대신 고객이 승인할 수 있도록 2D 도면을 만들었습니다. 이를 통해 고객은 생산 전에 모양, 구멍 위치 및 일반적인 레이아웃을 확인할 수 있었습니다.

문제 개요

알루미나 패스너는 기계적 안정성과 온도 저항성이 중요한 어셈블리에 사용됩니다. 모양이나 구멍 위치가 조금만 어긋나도 부품을 사용할 수 없게 될 수 있습니다. 고객이 제공한 치수와 애플리케이션 노트만으로는 모든 것이 계획대로 맞을 것이라고 기대할 수 없었습니다.

정확한 도면이 없으면 다음과 같은 문제가 발생할 수 있습니다:

-

패스너가 의도한 조립에 맞지 않을 수 있습니다.

-

잘못된 부품에 재료가 낭비될 수 있습니다.

-

재작업이 필요한 경우 생산 일정이 지연될 수 있습니다.

접근 방식 / 솔루션

1. 치수 확인

고객이 제공한 치수를 표준 패스너 형상 치수와 비교하여 확인했습니다. 일반적인 조립 방향에 맞는지 가장자리와 구멍 위치를 다시 확인했습니다.

2. 2D 도면 준비

다음으로 주요 모서리, 구멍, 권장 공차를 표시하여 명확한 2D 도면을 그렸습니다. 기밀을 유지하기 위해 아래 공유된 버전에서는 민감한 치수를 생략했습니다. 도면은 간단하지만 정밀하게 그려져 부품의 모양이 어떻게 형성될지 보여줍니다.

3. 고객 확인

도면을 클라이언트에게 보내 확인을 요청했습니다. 고객은 전체적인 모양과 주요 특징을 확인했습니다. 몇 가지 작은 조정 사항이 제안되었고, 우리는 생산에 들어가기 전에 이를 구현했습니다.

고객은"보통 이런 패스너는 표준형이라서 상세한 도면을 받을 줄은 몰랐어요.SAM의 세심한 준비 덕분에 모든 것을 쉽게 확인할 수 있었고 문제를 방지하는 데 큰 도움이 되었습니다."라고 말했습니다.

4. 생산 및 검사

승인을 받은 후 생산에 들어갔습니다. 각 배치에서 우리 팀은 부품을 정밀하게 측정하고 육안으로 검사했습니다. 모서리 모서리, 구멍 위치 및 기타 중요한 특징에 대해 매우 주의를 기울였습니다. 미세한 차이를 발견할 때마다 그 자리에서 바로 수정하여 배치 전체에 걸쳐 일관된 품질 수준을 유지했습니다.

결과 / 이점

패스너가 계획대로 첫 번째 시도에서 어셈블리에 올바르게 장착되었습니다. 사전에 설계를 검토했기 때문에 비표준 부품에 대한 재료 낭비가 없었습니다. 고객은 생산 전에 검사할 수 있는 도면이 제공되어 모든 것이 잘 될 것이라는 확신을 갖게 되었다고 언급하며 철저한 프로세스에 만족했습니다. 일반적으로 생산은 성공적이었으며 재작업이 필요하지 않았습니다.

결론

최소한의 고객 사양을 감안할 때 2D 도면을 준비하고 확인하는 데 드는 약간의 추가 노력은 매우 귀중한 것이었습니다. 제작 전에 두 번 확인하고 수정함으로써 추가 비용이나 시간 손실 없이 정확한 맞춤과 위험 감소를 보장하고 고객의 신뢰를 구축할 수 있었습니다.

알루미나 패스너 또는 기타 고급 세라믹 부품이 필요한 경우 스탠포드 어드밴스드 머티리얼즈(Stanford Advanced Materials )가 도와드릴 준비가 되어 있습니다. 지금 바로 문의하시면 전문가가 설계 검증, 프로토타입 제작 및 생산 과정을 안내해 드립니다.

또한 여기에서 알루미늄 산화물 카테고리를 살펴보고 더 많은 고성능 소재를 찾아보세요.

바

바

비즈 & 구체

비즈 & 구체

볼트 및 너트

볼트 및 너트

도가니

도가니

디스크

디스크

섬유 및 원단

섬유 및 원단

영화

영화

플레이크

플레이크

폼

폼

호일

호일

과립

과립

벌집

벌집

잉크

잉크

라미네이트

라미네이트

덩어리

덩어리

메시

메시

메탈라이즈드 필름

메탈라이즈드 필름

플레이트

플레이트

파우더

파우더

Rod

Rod

시트

시트

단결정

단결정

스퍼터링 타겟

스퍼터링 타겟

튜브

튜브

워셔

워셔

전선

전선

변환기 및 계산기

변환기 및 계산기

글쓰기

글쓰기

Chin Trento

Chin Trento